理大3D打印新鈦合金 環保省錢

原文刊於信報財經新聞「EJ Tech 創科鬥室」

鈦合金具有高強度、高韌性、耐腐蝕及耐高溫等特點,通常應用於航空、軍工等專業領域。香港理工大學科研團隊,跟澳洲墨爾本皇家理工大學(RMIT University)及悉尼大學(The University of Sydney)合作,利用3D打印技術,研製出一種新型鈦合金「α–β Ti-O-Fe 合金」,成果已發表於《自然》學術期刊。

現時應用最為廣泛的「Ti-6AI-4V鈦合金」,其歷史可追溯至1954年,其中合金元素含量約一成,當中的釩毒性較大。至於理大參與研製的新型鈦合金,利用氧和鐵這兩種儲量豐富、價錢合理的元素,穩定並增強α和β兩相鈦合金(α–β titanium alloys),更以低合金化、素化為設計基礎,盡可能減少合金元素。新型鈦合金延展性及強度的表現勝過Ti-6AI-4V鈦合金之餘,更符合可持續發展目標。

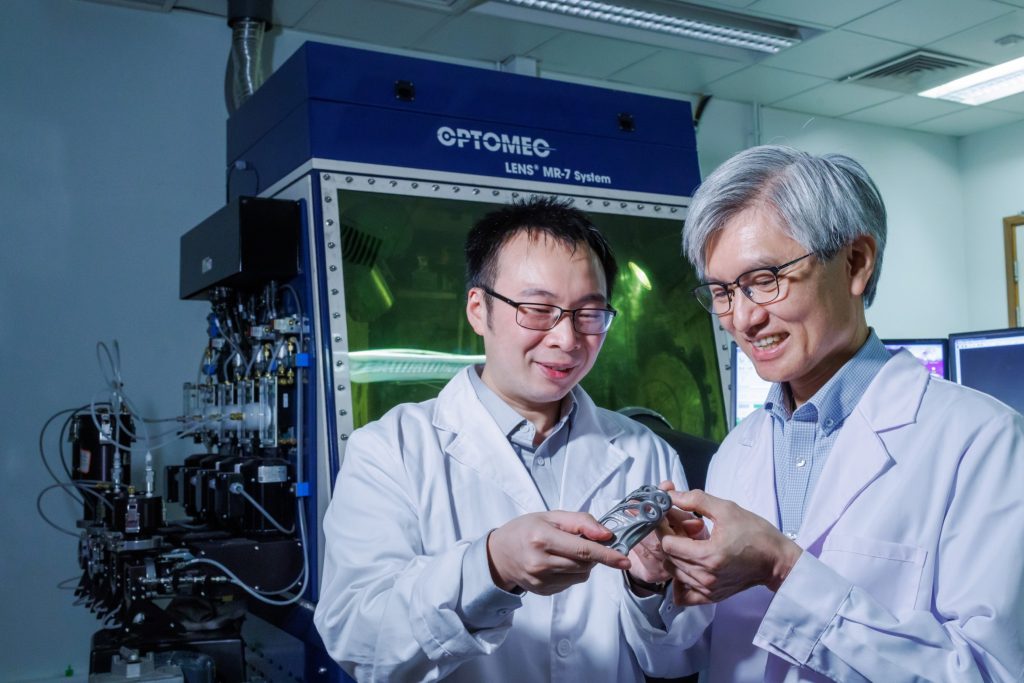

研究團隊主要成員、理大工業及系統工程學系助理教授陳子斌稱,新研究能大幅降低工業材料和能源成本,並有助減少碳足跡,為環境可持續發展作出貢獻。

生產過程可把廢料轉化

雖然新型鈦合金可沿用傳統生產工藝,惟應用到實際工程時效果略為遜色。傳統上,鈦合金會以Kroll(克羅爾法)工藝生產,初步產物為多孔的「海綿鈦」(Sponge titanium),如想減少雜質,需要經歷多次精煉。換言之,Kroll技術屬於能源密集型工藝,過程中無可避免會產出約10%的劣質海綿鈦。

這些劣質海綿鈦雖是廢料,但含有很多氧和鐵,將之廢棄會造成浪費,間接推高生產成本。今次理大及澳洲的團隊採用3D打印技術製造新型鈦合金,可將劣質廢料轉化為原材料粉末再生產,有效實現廢料回收。

支持EJ Tech

如欲投稿、報料,發布新聞稿或採訪通知,按這裏聯絡我們。

如欲投稿、報料,發布新聞稿或採訪通知,按這裏聯絡我們。